Ultrasound verbetert structuur en sterkte 3D-geprinte metalen

3D-printen kan sterkere en meer consistente metaalproducten opleveren bij inzet van hoogfrequente geluidsgolven. Dat blijkt uit onderzoek aan de RMIT University in Australië.

« terug naar Nieuws

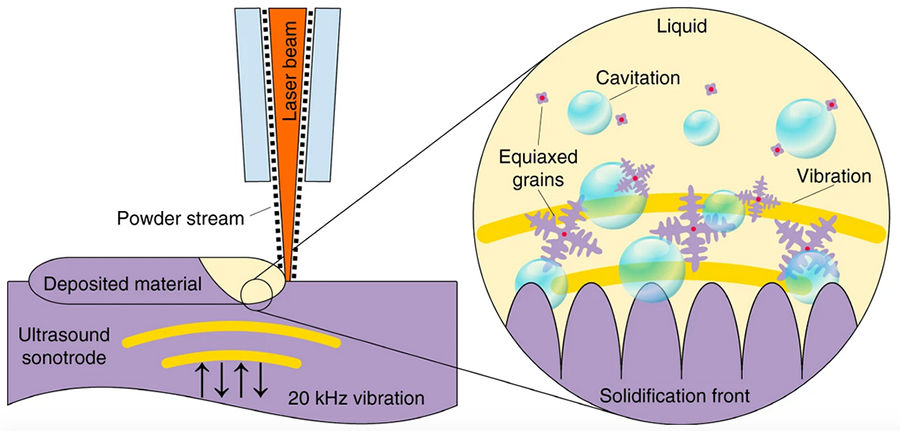

Bij het 3D-printen blijken hoogfrequente golven een gunstige invloed uit te oefenen op de microstructuur van de legeringen.

‘Als je kijkt naar de microscopische structuur van 3D-geprinte legeringen, zijn deze vaak opgebouwd uit grote en langwerpige kristallen,' zegt onderzoeker Carmelo Todaro van de School of Engineering van RMIT University in Melbourne (Australië). 'Dit leidt tot slechtere mechanische prestaties en een verhoogd risico op breuk. De microscopische structuur van de legeringen waarop we tijdens het printen ultrasound toepasten, ziet er duidelijk anders uit. De kristallen zijn erg fijn en in plaats van langwerpig zijn ze rond en volledig gelijkassig, wat betekent dat ze zich in alle richtingen in geprinte metaal gelijk hebben gevormd.'

Het onderzoek heeft tevens aangetoond dat de geprinte elementen door het gebruik van geluidsgolven een grotere treksterkte bezitten, zo’n 12 procent meer.

Het onderzoeksteam heeft de nieuwe printmethode vooralsnog alleen losgelaten op twee gebruikelijke typen legeringen waar binnen de industrie veel vraag naar is. Een daarvan is een titaniumlegering (Ti-6A1-4V) die vaak wordt toegepast voor onderdelen van vliegtuigen en voor biomechanische implantaten. De tweede is een superlegering op basis van nikkel (Inconel 625) die veelvuldig zijn weg vindt naar de offshore-industrie.

Tijdens de tests liet het team ook zien hoe je specifieke delen van een 3D-geprint object een eigen microscopische structuur en compositie kunt geven. Eenvoudigweg door de geluidsgolven-generator tijdens het printen van tijd tot tijd in en uit te schakelen.

Projectbegeleider: 'Hoewel we een titaniumlegering en een op nikkel gebaseerde superlegering hebben gebruikt, verwachten we dat de methode kan worden toegepast op andere ‘commerciële’ metalen, zoals roestvast staal, aluminiumlegeringen en kobaltlegeringen’ stelt projectbegeleider Ma Qian. ‘Ook denken we dat deze techniek kan worden opgeschaald om 3D-prints van de meeste industrieel relevante metaallegeringen mogelijk te maken voor hoogwaardige constructieve onderdelen.'

- Een uitgebreid verslag van het onderzoek is gepubliceerd op de website van Nature.

-

Afbeelding: schematische dwarsdoorsnede van het 3D-printproces via laser-based DED met inzet van hoogfrequente geluidgolven (20 kHz). Bron: study report 'Grain structure control during metal 3D printing by high-intensity ultrasound', School of Engineering, RMIT University, Melbourne (Australië).