Staalindustrie kiest voor waterstof

Wereldwijd zijn staalproducenten in de weer om de CO2-uitstoot van hun staalfabricageprocessen terug te dringen. Waterstof kan daarbij goede diensten bewijzen.

« terug naar Nieuws

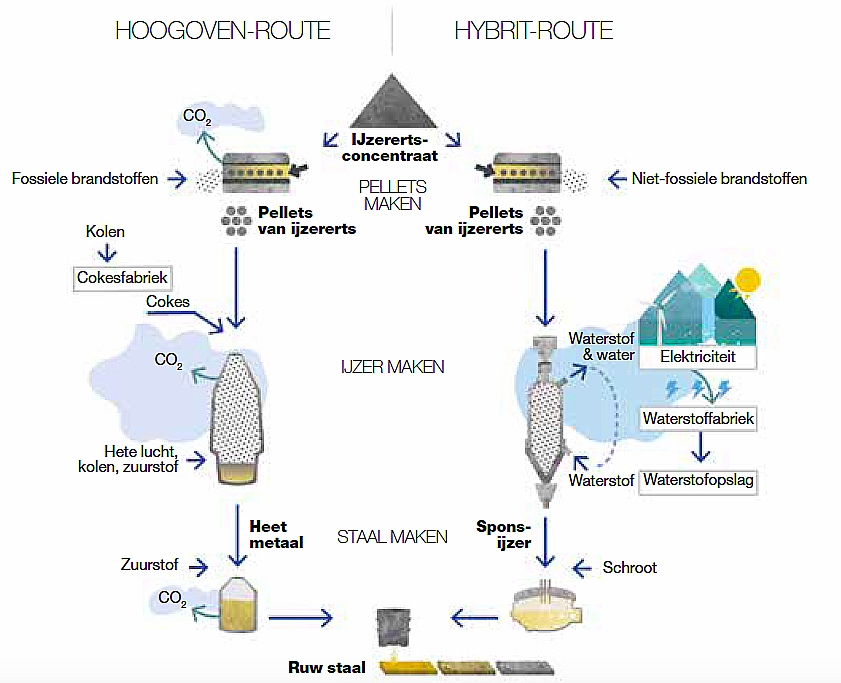

Zo laat de Zweedse staalfabrikant SSAB samen met energiebedrijf Vattenfall en mijnbouwbedrijf LKAB een heuse proeffabriek bouwen in de Noord-Zweedse stad Luleå om na te gaan of bij de productie van staal op basis van erts, waterstof is in te zetten als reductiemiddel. Het waterstof dient ter vervanging van cokeskolen dat voor een belangrijk deel verantwoordelijk is voor de CO2-emissie bij de staalproductie.

Van oudsher wordt cokeskolen verstookt om het ijzererts uit de grond te kunnen omzetten in ijzer. Cokeskolen werkt als een magneet die de zuurstofatomen scheidt van de ijzeratomen. Hierbij treedt echter ook een binding op van steeds één koolstofatoom met twee zuurstofatomen. Het broeikasgas CO2 is geboren, waarvan de uitstoot de komende jaren fors omlaag moet. Door cokeskolen te verruilen voor waterstof, komt bij het proces H2O vrij en veel minder CO2.

De nieuwe Zweedse productietechnologie met inzet van waterstof luistert naar de naam HYBRIT en dient rond 2035 te zijn uitontwikkeld voor het fabriceren van fossielvrij staal, volgens het zogeheten direct reduction proces. De proeffabriek is momenteel in Luleå in aanbouw, oplevering is deze zomer voorzien. Dan is de fabriek in staat om volgens het nieuwe procedé een ton staal per uur te produceren. Op zich is dat maar een fractie van de capaciteit van een conventionele staalfabriek, zo’n 250 ton staal per uur. Maar de fabriek is dan ook primair een onderzoeksinstallatie.

‘De fabriek dient echt om uit te vogelen hoe we ons proces draaiend krijgen.’, stelt Mikael Nordlander, hoofd van de betrokken R&D-afdeling van Vattenfall. ‘We hebben ons op waterstof gebaseerde proces goed werkend gekregen in het laboratorium in Stockholm, op kleine schaal dus. Nu willen we dat ook voor elkaar krijgen in een installatie die een of twee maten groter is. We kunnen straks spelen met belangrijke parameters, zoals de precieze samenstelling van het reductiegas waterstof, de temperatuur, debieten en drukniveaus. Zo leren we hoe we een continu proces op commerciële schaal mogelijk kunnen maken.’

Om de CO2-reductie zo groot mogelijk te laten uitvallen, is de inzet van ‘groene’ waterstof een must. Groene waterstof is waterstof uit duurzame stroom, opgewekt via bijvoorbeeld windmolens en waterkrachtcentrales. Grijze waterstof, gemaakt van aardgas, is eigenlijk geen alternatief. HYBRIT kiest (uiteraard) voor ‘groen’ en wordt daarbij geholpen door de lokale omstandigheden. In Zweden wordt het grootste deel van de benodigde elektriciteit al duurzaam opgewekt. Bovendien is er in Zweden ‘een goede balans tussen vraag en aanbod. Daardoor zijn de stroomprijzen laag, zeker voor de industrie.’, aldus Nordlander ‘Ook de prijs voor het maken van waterstof zal dalen. In de toekomst hebben steeds meer andere industrieën het ook nodig.’

De nieuwe productietechnologie heeft nog een extra voordeel. Het proces met waterstof levert ook sponsijzer op. Dit tussenproduct is (her)bruikbaar bij het recyclen van staal in een vlamboogoven.

Om HYBRIT te laten slagen, doen de Zweden stevige investeringen. Alleen al in de huidige, eerste fase van het project is 170 miljoen euro gestoken. Hiervan brengt de Zweedse rijksoverheid zo’n 50 miljoen euro op.

- Foto: proeffabriek in Luleå in aanbouw. Foto en figuur: © SSAB.