Master

In 2018 waren er vijf inzendingen in de categorie Master. Er werden een eerste en een tweede prijs toegekend.

« terug naar StudentenSTAALprijs 2018 1e prijs: Geoffrey van Bolderen (Technische Universiteit Delft) - Exploration of stability of 3D-printed steel members

1e prijs: Geoffrey van Bolderen (Technische Universiteit Delft) - Exploration of stability of 3D-printed steel members

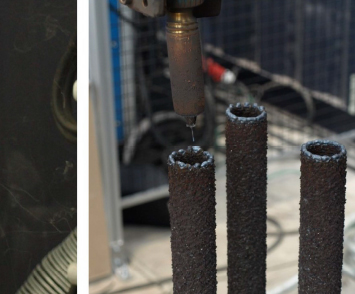

Wire and arc additive manufacturing (WAAM) is een relatief nieuwe 3D-printtechniek. Deze technologie maakt het mogelijk om vormen te produceren die tot een aantal jaren terug niet maakbaar waren. De Nederlandse start-up MX3D kan metaal printen met oneindige vrijheid met behulp van zes-assige industriële robots uitgerust met een laskop. Langs een lasergestuurd, CAD-gegenereerd traject kunnen complexe doorsneden volautomatisch worden geproduceerd, zoals intern versterkte non-prismatische buissecties. In tegenstelling tot poedergebaseerd printen is WAAM niet beperkt door een gegeven volume van de printer ‘printing outside the box’. Dit biedt kansen voor het printen van grotere constructie-elementen en zelfs gehele constructies. In Amsterdam produceert MX3D, in samenwerking met industriële partners, ’s werelds eerste metaalgeprinte voetgangersbrug. De brug heeft een overspanning van 12 meter. De draagconstructie van de brug bestaat uit buisvormige elementen die samen een complexe staalconstructie vormen. Ondanks dat deze buisvormige elementen voornamelijk op druk worden belast, is niet bekend hoe de stabiliteit van 3D-geprinte elementen kan worden getoetst. Er zijn nog onvoldoende testresultaten om een specifieke printtechniek te beschrijven en te analyseren. In dit onderzoek worden materiaaleigenschappen van MX3D’s elementen onderzocht die zowel geprint zijn met de punt- als met continue-printtechniek.

Dit onderzoek geeft inzicht in geometrische en materiaaleigenschappen die relevant zijn voor de stabiliteit van buisvormige roestvast stalen (ER)308LSi kolommen. Een buisvormige kolom is gekozen als bestaand constructie-element zodat de stabiliteit van geprinte stalen kolommen kan worden onderzocht en vergeleken. Geavanceerde 3D-laserscantechnologie is gebruikt om de geometrische imperfecties te kunnen analyseren. Een helder begrip van buigstijfheid en knikgedrag is verkregen door vier-punts buigproeven en knikproeven uit te voeren op geprinte buisvormige kolommen met een diameter van 33,8 mm bij een wanddikte van 3,7 mm. Door middel van trekproeven is voor beide printtechnieken het gedrag van gladgemaakte geprinte proefstukken onderzocht, zowel parallel aan - als dwars op - de printrichting.

Dit onderzoek geeft inzicht in geometrische en materiaaleigenschappen die relevant zijn voor de stabiliteit van buisvormige roestvast stalen (ER)308LSi kolommen. Een buisvormige kolom is gekozen als bestaand constructie-element zodat de stabiliteit van geprinte stalen kolommen kan worden onderzocht en vergeleken. Geavanceerde 3D-laserscantechnologie is gebruikt om de geometrische imperfecties te kunnen analyseren. Een helder begrip van buigstijfheid en knikgedrag is verkregen door vier-punts buigproeven en knikproeven uit te voeren op geprinte buisvormige kolommen met een diameter van 33,8 mm bij een wanddikte van 3,7 mm. Door middel van trekproeven is voor beide printtechnieken het gedrag van gladgemaakte geprinte proefstukken onderzocht, zowel parallel aan - als dwars op - de printrichting.

Er is onderzocht of de constructieve eigenschappen van geprint staal voldoen aan de eisen die worden opgelegd in de bestaande staalnorm (EC3), waarbij de microstructuur van het geprinte metaal is geanalyseerd. Op basis van eigen experimenten is een knikkromme gepresenteerd met als doel een veilig model te genereren dat geschikt is voor stabiliteitsberekeningen van geprinte buisvormige kolommen.

De conclusie van het onderzoek is dat materiaaleigenschappen van 3D-geprint staal verschillen van die van ‘conventioneel’ geproduceerd staal. Grote ‘columnar grain structures’ zijn waargenomen die de thermische gradiënt van het lasmateriaal volgen, met anisotropie van mechanische eigenschappen als gevolg. Stijfheids-, sterkte- en ductiliteitswaarden blijken inderdaad afhankelijk te zijn van de printrichting. Waar de waargenomen treksterktes de verwachte waarden overtreffen, zijn de waargenomen stijfheidswaarden significant lager dan die van conventioneel toegepaste staalsoorten. Onnauwkeurigheden tijdens het printproces resulteren in lokale variaties van wanddiktes en een relatief hoge initiële kromming van de kolommen. Eerdergenoemde aspecten hebben een negatief effect op de knikcapaciteit.

Door de snelle ontwikkelingen in de verbetering van het printproces wordt verwacht dat de geometrische imperfecties drastisch zullen verminderen. Door bovendien de aanbeveling van actieve koeling van het productieproces over te nemen kunnen materiaaleigenschappen verder verbeterd worden. Door topologische optimalisatie (TO) en WAAM gezamenlijk te implementeren in het ontwerp en productieproces, kan een optimale geometrie worden gevonden én geproduceerd waardoor naast ongekende architectonische vrijheid een excellente materiaal-efficiëntie kan worden bereikt. De gevonden materiaaleigenschappen kunnen tevens worden geïmplementeerd in eindige-elementenmodellen zodat naast de capaciteit van buisvormige kolommen ook andere vormen kunnen worden berekend. Hiermee wordt de potentie van zowel TO als WAAM volledig benut.

Door de snelle ontwikkelingen in de verbetering van het printproces wordt verwacht dat de geometrische imperfecties drastisch zullen verminderen. Door bovendien de aanbeveling van actieve koeling van het productieproces over te nemen kunnen materiaaleigenschappen verder verbeterd worden. Door topologische optimalisatie (TO) en WAAM gezamenlijk te implementeren in het ontwerp en productieproces, kan een optimale geometrie worden gevonden én geproduceerd waardoor naast ongekende architectonische vrijheid een excellente materiaal-efficiëntie kan worden bereikt. De gevonden materiaaleigenschappen kunnen tevens worden geïmplementeerd in eindige-elementenmodellen zodat naast de capaciteit van buisvormige kolommen ook andere vormen kunnen worden berekend. Hiermee wordt de potentie van zowel TO als WAAM volledig benut.

Het afstudeerrapport is te downloaden van de website van de TU Delft.

Het oordeel van de jury:

Dit uitgebreide onderzoek draagt overtuigend bij aan het volwassen worden van de 3D printtechniek. De jury is unaniem onder de indruk van de manier waarop de probleemstelling in dit onderzoek is uitgewerkt. De afstudeerder is duidelijk gegrepen door het onderwerp en gaat zeer diep op de materie in. Om de 3D printtechniek werkelijk efficiënt in te kunnen zetten voor grotere draagconstructies is inzicht nodig in de gedragingen van de geprinte producten. Via diverse invalshoeken en testen, waarbij ook op microniveau de eigenschappen van geprint staal zijn geanalyseerd, is een resultaat bereikt dat de capaciteiten en onvolkomenheden aan het licht brengt. Het rapport getuigt niet alleen van een theoretisch compleet onderzoek, maar is ook rijkelijk voorzien van illustraties van het grote aantal praktijkproeven dat is uitgevoerd. Er zijn hiermee stappen naar de toekomst gezet. ‘Mooi onderzoek’, ‘supernuttig’, ‘superinteressant’, ‘passie voor staalconstructies’, ‘belangrijke bijdrage in het construeren en omgaan met staal in de toekomst’ is het enthousiaste oordeel van de jury.

2e prijs: Nelleke Vuik (Technische Universiteit Delft) - Structural optimization of the monopile installation frame design

2e prijs: Nelleke Vuik (Technische Universiteit Delft) - Structural optimization of the monopile installation frame design

Wind energy plays an important role in the global energy supply and is obtained by wind turbines placed on- and offshore. It is expected that in 2030 up to 11% of the European Union’s energy demand will be produced by offshore wind farms. Offshore wind turbines are most commonly placed on a monopile foundation. The current installation method using an anchored vessel can be improved by using a dynamic positioning system. For this purpose the Monopile Installation Frame was designed by Seaway Heavy Lifting (SHL).

The MIF is a type of jacket structure that will be placed onto the seabed after which a monopile can be hoisted inside of the frame. The frame supports the monopile in lateral directions during hammering, whereas in traditional method, lateral loads due to hammering and environmental loading are transferred into the vessel via an outrigger frame. With the MIF, only the environmental loads transfer into the vessel such that dynamic positioning can be used instead of anchoring, which reduce the installation time with 30 percent. Since the installation of monopiles will occur in different water depths, the MIF needs to be modular. An extension piece will be used in order to change the height of the frame. Within the offshore business, carbon steel is the most commonly used material due to its mechanical properties. Carbon steel can be used in marine environments and has the required strength properties. Therefore, the MIF has been designed using carbon steel only.

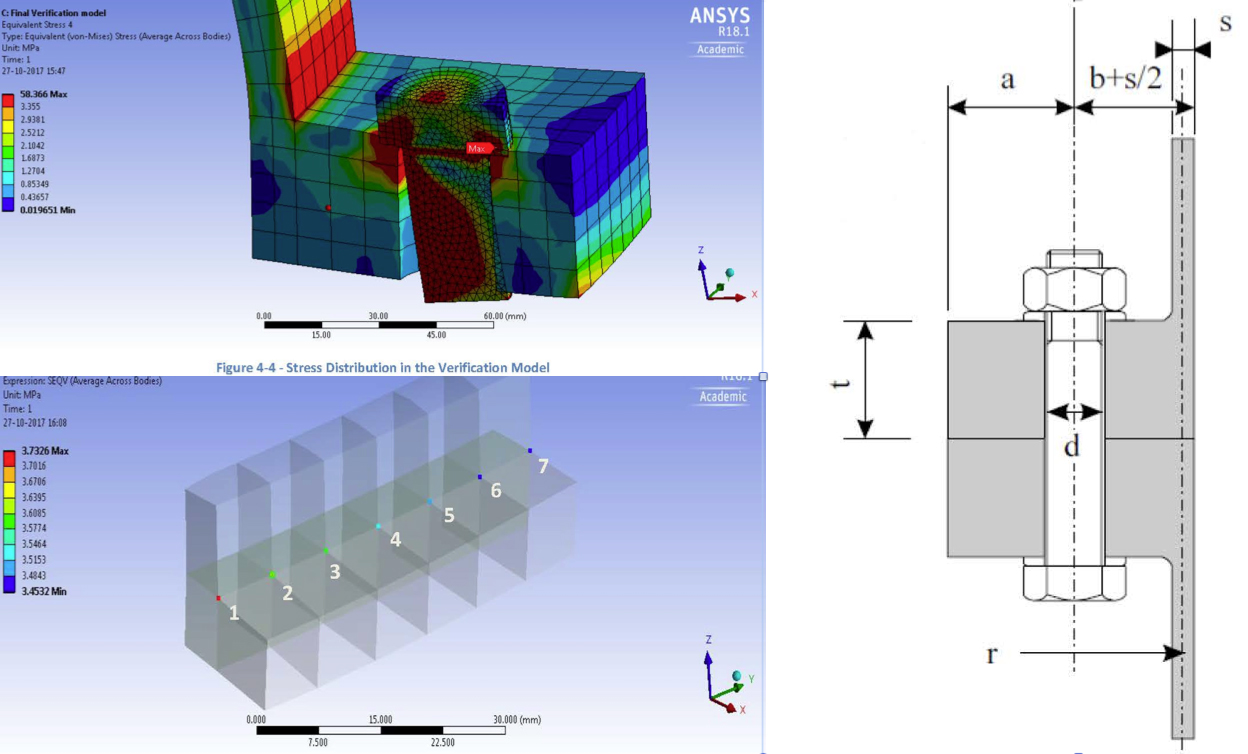

The goal of this thesis was to obtain a structural optimized design of the MIF. The connections needed for the extension piece are critical sections of the MIF. During the lifetime of the MIF, fatigue due to waves, wind and current loading will occur. This thesis has focused on the structural optimization of the connection with respect to fatigue loading due to environmental loads only. A bolted flange connection will be used in order to connect the members, which will be machined and welded to the tube end. An initial geometry of the connection was designed with help of design rules stated by ir. M. Seidel. The finite element program ANSYS is used for the calculation of stress distributions.

The goal of this thesis was to obtain a structural optimized design of the MIF. The connections needed for the extension piece are critical sections of the MIF. During the lifetime of the MIF, fatigue due to waves, wind and current loading will occur. This thesis has focused on the structural optimization of the connection with respect to fatigue loading due to environmental loads only. A bolted flange connection will be used in order to connect the members, which will be machined and welded to the tube end. An initial geometry of the connection was designed with help of design rules stated by ir. M. Seidel. The finite element program ANSYS is used for the calculation of stress distributions.

The fatigue analysis of the connection started with a global load analysis done with help of the program SACS, which uses wave heights and wind speeds together with currents data as input. The global load analysis is necessary in order to obtain the loads in the members that will be connected by the bolted flange connection. These loads were used as input for ANSYS.

The 3 failure modes of a bolted flange connection have been explained and verified for the initial geometry to check whether the initial geometry could be used as a starting point for the optimization. After verification, the model was used as input in ANSYS to study the stress distribution. It was expected that a high concentration of stresses would occur in the tube-to-flange junction, since the initial geometry has a negligible radius between the tube and the flange of the connection. In order to find the stress concentration factor (SCF) in this junction, the maximum stress occurring in the junction is divided by the stress applied to the tube.

The fatigue analysis and optimization could be performed once the SCF for the initial geometry was known. The fatigue analysis was done for two details: the junction between the tube and the flange, which is machined, and the welded connection between the tube and the machined part.

The set design lifetime by the company was 9 years. The initial geometry had an extremely low lifetime of 0.8 years. The connection needed to be optimized in order to improve the lifetime. In order to optimize the connection, the radius of the tube-to-flange junction was increased to lower the SCF. The optimum radius of 36 mm was found such that the design life requirement of 9 years was met.

The set design lifetime by the company was 9 years. The initial geometry had an extremely low lifetime of 0.8 years. The connection needed to be optimized in order to improve the lifetime. In order to optimize the connection, the radius of the tube-to-flange junction was increased to lower the SCF. The optimum radius of 36 mm was found such that the design life requirement of 9 years was met.

Op dit afstudeerrapport zit een embargo tot 23-2-2021. Vervolgens wordt het gepubliceerd op de website van de TU Delft.

Het oordeel van de jury:

De afstudeerder heeft zich grondig verdiept in de techniek en de krachtswerking van het plaatsen van windmolens op zee. Omdat het aantal windmolenparken op zee explosief stijgt, is dit een actueel onderwerp dat aandacht verdient. Het Monopile Installation Frame (MIF) is ontwikkeld om het plaatsingsproces te versnellen en de krachtswerking op de transportschepen te reduceren. Vanwege de ruige omstandigheden op zee moeten offshore constructies zoals de MIF robuust zijn. Vermoeiing is een belangrijke factor in de gemiddelde levensduur van het frame. De afstudeerder heeft de relatie onderzocht tussen de verbindingselementen (bout-flens) in het frameontwerp en de levensduur.

Het hoge kwaliteitsniveau van het onderzoeksrapport getuigt van een aanstekelijk enthousiasme voor het vakgebied. De verbazingwekkende conclusie van het onderzoek is dat een simpele verbetering van de verbinding de werkelijke levensduur flink kan verlengen. Interessant is dat het bij deze constructies gaat om elementen van zeer grote afmetingen, terwijl blijkt dat een klein element de kritieke factor is. De jury is lovend over de diepgang van de studie. ‘Maatschappelijk relevant’, ‘leuk onderzoek, degelijk werk’, ‘zeer praktisch’.